3 Min. Lesezeit

Dichte Rohrverbindungen durch Orbitalschweißen erschaffen

Swagelok Stuttgart

Veröffentlicht am: 19.07.2021

Unter den zahlreichen Schweißverfahren ist das Orbitalschweißen zweifellos eines der technologisch fortschrittlichsten. Aufgrund des hohen Automatisierungsgrads und der präzisen Einstellmöglichkeiten der Schweißparameter lassen sich Schweißverbindungen herstellen, die in ihrer Qualität kaum zu überbieten sind.

Qualität und Wirtschaftlichkeit – die wichtigsten Eigenschaften des Orbitalschweißens

Neben dem Aspekt der hohen Qualität der Schweißverbindung bietet das automatisierte Orbitalschweißen gegenüber dem manuellen Schweißen den Vorteil der höheren Schweißleistung. Vor allem in Anlagen, die überwiegend mit Schweißverbindungen ausgestattet sind, zählt der Arbeitsfortschritt je Zeiteinheit. Diese Effizienz wird noch gesteigert durch den in der Regel reduzierten Personaleinsatz. Ein Orbitalschweißer, der sein Schweißsystem beherrscht, benötigt beispielsweise keinen Einrichter. Und das System, vom Schweißer einmal eingerichtet erledigt die Arbeit selbstständig – und in Serie bei gleichen Rohrmaterialien.

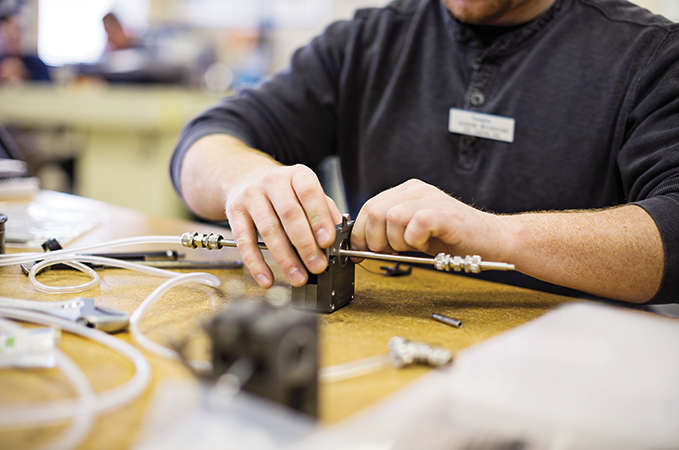

Für Swagelok als einem der international führenden Anbieter von Fluidsystemkomponenten und damit verbundenen Beratungs- sowie Schulungsdienstleistungen ist es selbstverständlich, seinen Kunden auch den Bereich des Orbitalschweißens zugänglich zu machen.

Gute Fachkenntnisse und Fertigkeiten als Voraussetzung für beste Schweißergebnisse

Orbitalschweißen ist ein Lichtbogen-Schweißverfahren (GTAW – Gas Tungsten Arc Welding) unter Argon-Schutzgasatmosphäre mit einer nicht schmelzenden Wolfram-Elektrode. Das zumeist vollautomatische Verfahren wird zum dauerhaften Verbinden von Rohren aller Durchmesser und gängigen, leitfähigen Materialien eingesetzt.

Gegenüber den herkömmlichen Schweißverfahren ist die Rundschweißtechnik zwar keine Wissenschaft, dennoch erfordert sie beim Erlernen vom Anwender Grundkenntnisse des Schweißens:

- Der Schweißer muss die Zusammenhänge des Schweißverfahrens kennen

- Er sollte er in der Lage sein, die Werkstoffzusammensetzung der zu verbindenden Rohre beim Einstellen der Schweißparameter zu berücksichtigen

- Über die Werkstoffzusammensetzung muss er die Verwendung des geeigneten Schweißzusatzwerkstoffs bestimmen können

- Er muss die Bedeutung der Schutzgase, ihre Eigenschaften und den fachgerechten Umgang mit ihnen kennen

- Ebenso sind Vorbereitung und Anwendung des automatischen Schweißsystems erforderlich

Die Summe dieser Kenntnisse und Fähigkeiten geben dem Orbitalschweißer die Voraussetzung, eine hohe Qualität der Schweißnaht sowie eine effiziente Schweißleistung zu erzielen.

Die Bedeutung der Anwendung von Argon oder Helium als Schutzgase

Beim Orbitalschweißen sind Argon als bevorzugtes Schutzgas und Helium als ebenfalls verwendbares Gas im Einsatz. Für Spezialeinsätze wird auch eine Argon-Helium-Mischung verwendet.

Das Schutzgas hat die Aufgabe, während des Schweißvorgangs an der Schweißstelle eine vor der umgebenden Luft geschützte Atmosphäre zu erzeugen. Dadurch werden Störeinflüsse z.B. durch Oxidation mit dem Luftsauerstoff oder Verunreinigungen der Umgebungsluft beim Schmelzprozess vermieden, welche die Qualität der Schweißnaht beeinflussen können. Um diesen Schutz sicher zu gewährleisten, muss der laufende Zustrom des Schutzgases genau eingestellt werden. Dabei ist zu berücksichtigen, dass Argon eine größere Dichte als Helium hat, folglich der Helium-Zustrom weitaus höher einzustellen ist.

Die Gründe, warum Argon bevorzugt eingesetzt wird, sind die geringeren Kosten bei niedrigerer Durchflussrate. Außerdem verhält sich der Lichtbogen ruhiger und stabiler bei der Verwendung von Argon, was ebenfalls zur Qualitätssteigerung der Schweißnaht beiträgt.

Der Orbitalschweißer sollte sich jederzeit bewusst sein, dass beispielsweise eine fehlerhafte Einstellung des Spülgas-Zustroms hinsichtlich Druck und Menge das Schweißergebnis unbrauchbar machen kann.

Werkstoffe und ihre Legierungen – jeder verhält sich anders beim Schweißen

Auch in Werkstoffkunde sollte der Schweißer über Kenntnisse verfügen, die es ihm erlauben, die Werkstoffe nach ihren charakteristischen Bestandteilen und Merkmalen sowie dem Verhalten während des Schweißvorgangs einzuordnen.

Die schweißbaren Werkstoffe lassen sich in vier Kategorien einteilen:

- Baustahl

- Nickellegierungen

- Hochschmelzende und reaktive Metalle

- Edelstahl

In jeder Kategorie finden sich eine Vielzahl an Metallen mit unterschiedlichen Eigenschaften, die beim Schweißen berücksichtigt werden müssen. Der Schweißer muss also anhand der jeweiligen Dokumentation den Orbitalschweißautomaten präzise einstellen können.

Baustahl ist bekanntlich ein „billiger“ Werkstoff, da an ihn wenig Anforderungen hinsichtlich seiner Reinheit gestellt werden. Daher liegen Verunreinigungen durch mehr oder weniger hohe Spurenanteile von Schwefel, Phosphor und/oder Sauerstoff vor. Ist eine Verunreinigung durch Kohlenwasserstoff oder Wasserdampf vorhanden, kann eine Wasserstoffversprödung das Schweißergebnis negativ beeinflussen.

Für Schweißarbeiten empfehlen sich Nickellegierungen nur bedingt. Eine Legierung aus Nickel mit wechselnden Anteilen von Mangan, Chrom, Kupfer, Molybdän oder Eisen zeichnet sich zwar u. a. durch hohen Formänderungswiderstand und Korrosionsbeständigkeit aus. Allerdings kann sich die Eigenschaft der leichten Rissbildung negativ beim Schweißen auswirken. Deshalb sind Nickellegierungen bei Schweißern nicht sehr beliebt.

Wenn hochschmelzende Metalle wie Wolfram, Molybdän oder Tantal und reaktive Metalle, z.B. Titan, Zirkon und Beryllium geschweißt werden, muss bekannt sein, dass diese Metalle und ihre Legierungen beim Schweißvorgang stark oxidieren und das Schweißergebnis beeinträchtigen, wenn sie nicht durch reichliche Schutzgaszufuhr gegen den Luftsauerstoff abgeschirmt werden.

Bei Edelstahl ist die Beimischung von mindestens 10,5 % Chrom der Garant für höchste Korrosionsbeständigkeit. Edelstahllegierungen lassen sich gut schweißen, jedoch muss das unterschiedliche Verhalten aufgrund der jeweiligen Mikrostruktur (Ferrit, Austenit) berücksichtigt werden.

Die Schweißnaht auf „Wanderschaft“ bei zu hoher Differenz der Schwefelgehalte

Ein weiterer Störfaktor beim Erstellen von Schweißverbindungen kann das so genannte Schwefelgehaltsdifferenzial sein. Darunter ist zu verstehen, dass Metallwerkstoffe unterschiedlich hohe Schwefelanteile aufweisen können. Die Beimischung von Schwefel dient dazu, dass sich diese Werkstoffe leichter bearbeiten lassen. Wenn nun bei zwei zu verbindenden Bauteilen die Differenz der Schwefelanteile in den beiden Bauteilen groß ist, kann eine Ausgleichsreaktion dazu führen, dass sich die Schweißnaht verlagert und zwar hin zu dem Bauteil mit dem niedrigeren Schwefelgehalt. Dies kann potenziell zu Leckagen führen.

Orbitalschweißen ist weitgehend automatisiert und nur ein Teilbereich des Lichtbogenschweißens. Zudem ist die Methode auf die eng begrenzte Produktgruppe der Metallrohre beschränkt. Insofern ist das erforderliche Fachwissen auf diesen Teilbereich beschränkt. Dennoch: Was Sie bis hierher gelesen haben und noch einiges darüber hinaus, wird ein Orbitalschweißer benötigen um fachlich saubere Arbeit leisten zu können.

Ideal zum Verschweißen von Rohren in Fluidsystemen: das Orbitalschweißsystem M200

Mit diesem automatischen GTAW-Orbitalschweißsystem lassen sich perfekte, hoch sichere Verschweißungen von Präzisionsrohren und dickwandigen Rohren zeitsparend und reproduzierbar herstellen. Das Schweißsystem besteht aus:

- Netzteil mit einfach zu bedienendem Farb-Touchscreen und internem Highspeed-Thermodrucker

- Aufspannvorrichtungen und Spannplatten

- Schweißausrüstung (u.a. Zentrierlehren, Plenum, Wolfram-Elektroden)

- Schweißköpfe für Rohre mit Außendurchmessern von 2 mm bis 114 mm und 1/16 bis 4 Zoll

Sie haben noch Fragen oder möchten sich mit einem unserer Experten austauschen? Dann treten Sie jetzt mit uns in Kontakt. Wir melden uns schnellstmöglich bei Ihnen zurück. Sie wollen kein E-Paper, Webinar und Blogpost mehr verpassen? Dann melden Sie sich zu unserem monatlichen Newsletter an. 💡