2 Min. Lesezeit

Durch die richtige Materialauswahl Korrosion frühzeitig entgegenwirken

Swagelok Stuttgart

Veröffentlicht am: 10.11.2020

Korrosion ist beim Betrieb von Fluidsystemen ein zentrales Thema, vor allem, wenn sie „Wind und Wetter“ ausgesetzt sind. Es stehen also folgende Fragen im Mittelpunkt:

- Mit welchen Korrosionsschäden ist zu rechnen?

- Wie und woran erkennt man beginnende Korrosion?

- Welche Maßnahmen sind erforderlich und sinnvoll, um einen langfristigen und reibungslosen Fluidsystem-Betrieb zu gewährleisten?

- Welche Werkstoffe für Rohrleitungen und Komponenten sind bei bestehenden Anforderungen am besten einzusetzen?

Auf diese Fragestellungen geben wir mit einem Leitfaden zur Materialauswahl in diesem Artikel Antworten, Anregungen und Hinweise.

Wie Sie frühzeitige Korrosionsschäden durch die richtige Werkstoffauswahl vermeiden

Es gibt weltweit kaum härtere Anforderungen an die Korrosionsfestigkeit von Werkstoffen als Offshore-Bohrplattformen, die jahrelang den extremen Witterungsbedingungen zum Beispiel der Nordsee ausgesetzt sind. Kaum weniger extrem sind die Anforderungen an die oft kilometerlangen Rohrleitungen, an tausende Regel-, Mess- und Ventil-Bauteile von Fluidsystemen in Raffinerien oder der chemischen Industrie.

Für die sehr speziellen Anforderungen aufgrund von klimatischen oder Umwelteinflüssen sowie prozessbedingten Anwendungen, müssen die jeweils am besten geeigneten Werkstoffe für die Vielzahl an Komponenten ausgewählt werden. Dazu bedarf es einer außerordentlichen Expertise, um die optimale Kombination von Korrosionsfestigkeit und Wirtschaftlichkeit zu finden.

Korrosion durch atmosphärische Luft, Gase und Flüssigkeiten

Bei Metallen verändern chemische Reaktionen mit den umgebenden gasförmigen oder flüssigen Medien die Oberfläche. Durch diese Korrosion können Widerstandsfähigkeit, Stabilität und Dichtigkeit der Rohrleitungen eines Fluidsystems beeinträchtigt werden.

Damit die Eigenschaften des Rohrleitungs-Werkstoffs über einen langen Zeitraum uneingeschränkt erhalten bleiben, werden deshalb weitgehend korrosionsresistente Metalllegierungen (z.B. Chrom-Edelstahl) verwendet.

Die häufigsten Korrosionsarten: Lochfraßkorrosion und Spaltkorrosion

Unter den zahlreichen Arten von Korrosion treten bei Fluidsystemen für Öl-, Gas- und Chemie-Anwendungen am häufigsten Lochfraß- und Spaltkorrosion auf. Deshalb werden für die Systemkomponenten nicht rostende Edelstahl-Werkstoffe verwendet mit einem Chromgehalt von mindestens 10%. Dennoch kann Korrosion unter bestimmten Bedingungen auftreten.

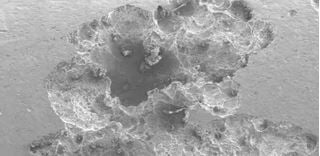

- Bei der Lochfraßkorrosion wird durch Umwelteinflüsse die schützende Chromoxidschicht langsam abgetragen, so dass mit dem darunter liegenden Edelstahl eine elektrochemische Reaktion stattfinden kann. Es entstehen mit der Zeit kleinste Löcher, die eine Rohrwandung penetrieren können. Beschleunigt wird der Vorgang in Umgebungen mit erhöhter Chloridkonzentration, vor allem bei hohen Temperaturen.

Unser Tipp: Achten Sie bei der Sichtkontrolle des Fluidsystems auf rotbraune Eisenoxidablagerungen (Rost) und auf Vertiefungen in Größe von Stecknadelköpfen, die sich an der Oberfläche gebildet haben.

Bild: Lochfraßkorrosion

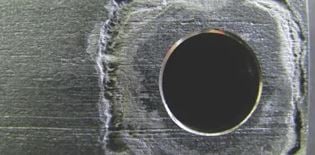

- Die Spaltkorrosion tritt bei Fluidsystemen bevorzugt an „versteckten“ Stellen in Verbindung mit Umgebungen auf, die Korrosion begünstigen (z.B. Salzwasser)

- Zwischen Rohren und Rohrbefestigungen oder Rohrklemmen

- In den „Rinnen“ von eng parallel laufenden Rohrleitungen

- Unter Schmutz und Ablagerungen

Unser Tipp: Entfernen Sie die Rohrklemmen zur Prüfung. Nur dann wird Spaltkorrosion sichtbar. Halten Sie die Gesamtanlage frei von Schmutzablagerungen sowie von elektrochemisch reagierenden Flüssigkeitsrückständen wie z.B. Meerwasser.

Bild: Spaltkorrosion

Welche Werkstoffe minimieren die Korrosion?

Leider gibt es keinen Werkstoff, der gegenüber allen Einflüssen gleichermaßen resistent ist. Dennoch ist der nicht rostende Edelstahl AISI 316/316 L für viele Installationen eine gute Wahl.

In wärmeren Klimazonen sowie in Umgebungen mit hohem Salzgehalt bieten Rohre aus Edelstahl AISI 904/904L einen noch besseren Korrosionsschutz. Dies gilt auch für Rohrleitungen aus Superduplex-Stahl. Beide Werkstoffe zeichnen sich zudem durch Unempfindlichkeit gegen Lochfraß aus.

Korrosionsschutz durch sorgfältige Planung beim Anlagenbau

Um Spaltkorrosion zu minimieren, ist u.a. darauf zu achten, dass

- eine vertretbar geringe Anzahl an Rohrverschraubungen installiert wird.

- Rohre mit genügend Distanz zu Wänden verlegt werden, so dass sich zwischen Wand und Rohrleitung kein Schmutz ansammeln kann, der wiederum aggressive Substanzen und Feuchte speichert.

- Rohre aus Edelstahl AISI 316 bei festgestellter Spaltkorrosion durch hochwertigere Materialien (z.B. AISI 904) ersetzt werden, jedoch aus Kostengründen dennoch Rohrverschraubungen aus AISI 316 verwendet werden.

-

mehrere parallel verlaufende Rohrleitungen auf Distanz verlegt werden.

Klicken Sie hier, um mehr über unsere Prüfservices zu erfahren.