4 Min. Lesezeit

Die häufigsten Korrosionsschäden in Fluidsystemen einfach erkennen

Swagelok Stuttgart

Veröffentlicht am: 06.08.2021

„Edelstahl rostet nicht“ ist eine zu Unrecht weit verbreitete Meinung. Denn Rost oder Korrosion sind die landläufigen Bezeichnungen für chemische Reaktionen von Metallen mit Sauerstoff in Verbindung mit Wasser. Diese können auch bestimmte Edelstahllegierungen schädigen.

Insbesondere salzhaltiges Meerwasser verstärkt derartige Korrosionsprozesse, so dass beispielsweise Fluidsysteme auf Ölplattformen im Offshore-Einsatz vor härteste Herausforderungen gestellt werden. Aber auch in scheinbar weniger aggressiven Umgebungen sollten Inspektions- und Instandhaltungspläne von Fluidsystemen stets auch die Untersuchung von Korrosionsanzeichen vorsehen.

Die schädlichsten Korrosionsarten bei Fluidsystemen

Nach DIN EN ISO 8044 lautet die Definition für Korrosion folgendermaßen: „Korrosion ist die Reaktion eines metallischen Werkstoffs mit seiner Umgebung, die eine messbare Veränderung des Werkstoffs bewirkt (Korrosionserscheinung) und zur Beeinträchtigung der Funktion eines Bauteiles oder eines ganzen Systems (Korrosionsschaden) führen kann. In den meisten Fällen ist diese Reaktion elektrochemischer Natur, in einigen Fällen kann sie jedoch auch chemischer oder metallphysikalischer Natur sein.“

Unter diese Definition fallen zahlreiche Arten von Korrosion, von denen bei Fluidsystemen die schädlichsten sind:- Lochfraßkorrosion

- Spaltkorrosion

- chloridinduzierte Spannungsrisskorrosion

Was ist Lochfraßkorrosion?

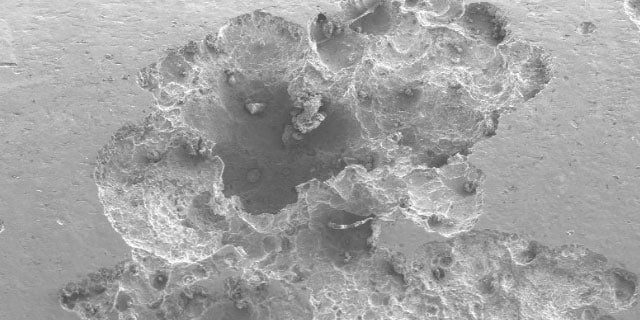

Das Heimtückische an einer Lochfraßkorrosion ist, dass die Korrosionsstellen auf passivierten Metalloberflächen (nicht metallische Oxidschicht gegen Sauerstoffkorrosion) zunächst als kaum sichtbare und harmlos erscheinende Vertiefungen auftreten und im Lauf der Zeit kleine Löcher bilden. Dieser Vorgang beginnt durch eine elektrochemische Reaktion an mikroskopisch kleinen Fehlstellen von eingelagerten Fremdmetallpartikeln in der schützenden Oxidschicht. Diese Partikel werden bei entsprechender Umgebung (z.B. Salzwasser) von Chloridionen verdrängt.

Durch die Anlagerung weiterer Ionen vergrößert sich der Korrosionsbereich und kann rasch fortschreiten, da die trogartigen Vertiefungen das chloridionenhaltige Medium auffangen. Der Korrosionsprozess setzt sich zunehmend in die Tiefe fort und perforiert letztlich beispielsweise die Wandung eines Edelstahl-Leitungsrohres, so dass eine Leckage entsteht. Häufig tritt Lochfraßkorrosion nicht als einzelnes Loch sondern mehrfach unregelmäßig verteilt in einem Rohrbereich auf. Dieser Bereich kann so porös werden, dass er spontan aufbricht und das gesamte Rohr zerstört. Dies wäre ein erheblicher Störfall, der in jedem Fall vermieden werden muss.

Für die Entstehung von Lochfraßkorrosion ist primär ein hoher Chloridgehalt im einwirkenden Medium zu nennen, konkret also z.B. Meerwasser mit seinem Salzgehalt. Weitere, oft auch zusammenwirkende Faktoren, die Lochfraß-Entstehung fördern, sind hohe Temperaturen, ein niedriger ph-Gehalt sowie geringe Sauerstoffkonzentration des einwirkenden Mediums sowie eine niedrige Durchflussrate.

Was ist Spaltkorrosion?

Wie der Name schon sagt, tritt Spaltkorrosion an Metallteilen auf, wenn z.B. enge Spalten oder unversiegelte Überlappungen vorhanden sind. Auch an Rohrhalterungen und unter Rohrklemmen sowie in den „Gräben“ zwischen sehr eng parallel geführten Rohrleitungen ist Spaltkorrosion häufig anzutreffen, vor allem, wenn sich dort Schmutz abgelagert oder stehendes (Meer-)Wasser gebildet hat.

Der entstehende elektrochemische Prozess ist dadurch zu erklären, dass sich in den Spalten oder unter den Rohrklemmen ein korrosives Medium (z.B. Salzwasser) ein- oder anlagern kann. Wenn sich nun zwischen dem korrosiven Medium im Spalt und dem gleichen Medium im umgebenden Bereich des Spaltes ein Konzentrationsunterschied bildet (z.B. durch partielle Verdunstung) und dieser nicht durch Diffusion ausgeglichen werden kann, entsteht eine Potentialdifferenz, die den elektrochemischen Korrosionsprozess in Gang setzt. In der Folge bilden sich, ähnlich der Lochfraßkorrosion, kleine, muldenartige Vertiefungen in den Spalten, wo sie oft nur schwer zu entdecken sind und sich sehr schnell ausbreiten können.

Im Vergleich zur Lochfraßkorrosion tritt Spaltkorrosion schon bei niedrigeren Temperaturen auf.

Was ist chloridinduzierte Spannungsrisskorrosion?

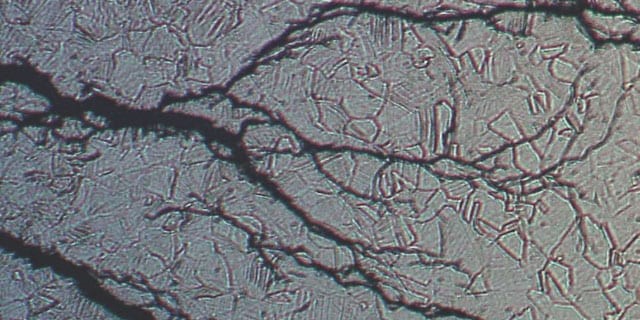

Wenn beispielsweise Rohrverschraubungen oder Rohrleitungen unter einer Zugspannung stehen, kann es zu einer Rissbildung im molekularen Korngefüge des Werkstoffs kommen. Ist gleichzeitig ein Korrosionsmedium wie das chloridhaltige Meerwasser präsent, können Chloridionen in diesen ersten, kleinen Riss eindringen. Unter deren Einwirkung entstehen zunehmende Verästelungen, wodurch das Bauteil seine Festigkeit verliert und bricht. Vor allem Edelstahl-Legierungen können für chloridinduzierte Spannungsrisskorrosion anfällig sein. Auch diese Korrosionsart ist oft nicht leicht zu identifizieren.

Zur Vermeidung solcher Korrosionsschäden ist mindestens eine der folgenden Maßnahmen erforderlich:

- Entlastung des Spannungszustandes

- Fernhalten des Korrosionsmediums

- Verwendung eines gegen Spannungsrisskorrosion unempfindlichen Werkstoffs, z.B. Duplex- oder Super-Duplex-Legierungen

Wie lässt sich Korrosion verhindern – 3 Maßnahmen

Die Instandsetzung korrosionsbedingter Schäden ist einer der bedeutendsten Kostenfaktoren beim Betrieb von industriellen Fluidsystemen. Vor allem in extremen Umgebungen wie z.B. auf Offshore-Ölplattformen ist die Korrosion ein allgegenwärtiger Gegner. Um gegen ihn die Oberhand zu behalten und Korrosionsschäden nicht zuzulassen, sind im Wesentlichen drei Vorgehensweisen erforderlich:

- die Verwendung geeigneter Werkstoffe

- ein auf Korrosionsreduzierung abgestimmtes Anlagendesign

- eine von geschulten Mitarbeitern regelmäßig durchgeführte Wartung

1. Je nach Einsatzbedingungen die geeigneten Werkstoffe wählen

Rohrleitungen, Rohrverbindungen und Komponenten können unterschiedlichen korrosiven Medien in mehr oder weniger starker Intensität ausgesetzt sein. Deshalb ist es aus ökonomischer Sicht sinnvoll, eine gezielte Auswahl unterschiedlicher Edelstahlqualitäten je nach Einsatzbedingungen zu treffen, da hoch resistente Edelstahllegierungen auch markant teurer sind als beispielsweise Edelstahl 316. Es würde also zu bedeutenden Kostensteigerungen führen, wenn „immer nur das Beste“ verwendet würde, obwohl es nicht in allen Bereichen erforderlich ist.

Zweifellos sollten Anlagenteile auf Offshore-Ölplattformen, die sich im Freien befinden, die höchsten Qualitätsstandards gegen Korrosion aufweisen wie z.B. Super-Duplex 2507 oder die Nickellegierung C-276.

In schwefel- und phosphorsäurehaltigen Umgebungen bieten auch Nickellegierungen 825, 625 oder 400 langfristigen Schutz vor Korrosionsschäden. Da oft auch die so genannte kritische Lochfraß- bzw. Spaltkorrosionstemperatur eine Rolle spielt, bieten sich Edelstahlwerkstoffe mit einer höheren kritischen Korrosionstemperatur an wie z.B. 6-Moly-Legierungen 254 oder 6HN.

Die folgende Übersicht zeigt, welche Edelstahlwerkstoffe Swagelok für seine korrosionsresistenten Bauteile und Komponenten anbietet:

Edelstahl 316 mit mehr Chrom- und Nickel-Anteilen als nach Industriestandard gefordert für eine höhere Korrosionsbeständigkeit, mehr Dehnfestigkeit und besserer Schweißbarkeit.

6-Moly-Legierungen, wie 6HN und 254 bieten erhöhte Resistenz gegen Lochfraß und Spaltkorrosion in chloridreichen Umgebungen.

2507 Super Duplex Edelstahl. Dieser ferritisch-austenitische Edelstahl eignet sich gut für den Einsatz in hoch korrosiven Umgebungen.

Alloy 825, 625, C-276 und Alloy 400 können die Wahrscheinlichkeit von Korrosion in rauen Umgebungen reduzieren.

Titan-Legierungen können vor Ermüdung, Rissbildung und Kaltfließen (Creep) im Zusammenhang mit Korrosion schützen.

2. Ein auf Korrosionsreduzierung abgestimmtes Anlagendesign

Alle konstruktiven Maßnahmen sollten darauf ausgerichtet sein, das Korrosionsrisiko zu reduzieren. So können häufig Winkelfittings zugunsten von Rohrbiegungen vermieden werden. Auch lassen sich Rohrverbindungen durch Orbitalverschweißungen ersetzen.

In der DIN EN 12502-4 "Korrosionsschutz metallischer Werkstoffe - Einflussfaktoren für nicht rostende Stähle" werden u.a. Spaltweiten von > 0,5 mm als eine Maßnahme gegen Spaltkorrosion vorgeschlagen sowie die Möglichkeit, Kunststoff zur Versiegelung von unumgänglichen Spalten zu verwenden, was zudem auch bei Muttern und Schrauben gegen Spaltkorrosion schützt.

3. Regelmäßige Wartung durch speziell geschulte Mitarbeiter

Wie beschrieben, sind Lochfraß, Spalt und Spannungsrisskorrosion oft sehr schwierig zu identifizieren, da sie zunächst unscheinbar auftreten oder sich an optisch unzugänglichen Stellen, z.B. unter Rohrschellen befinden. Deshalb ist es unumgänglich, diese speziellen Korrosionsarten in den Wartungsplänen unter einen besonderen Fokus zu stellen.

Die Wartungsmitarbeiter sollten bei Ihren Inspektionen darauf eingestellt werden, ihr besonderes Augenmerk auf potenzielle und reale Korrosionsvorkommen zu lenken, sie einzuschätzen und in ihren Wartungsreports zu vermerken.

4. Swagelok Prüfservices

Unsere Field Engineers können mit Ihnen gemeinsam durch Ihre Anlage gehen und Ihre Systeme auf Korrosion untersuchen. Anschließend erhalten Sie einen Maßnahmenplan zur Behebung der vorhandenen Mängel sowie weitere Optimierungsmöglichkeiten, um diese zukünftig zu vermeiden und die Effizienz zu steigern.

Wenn Sie noch mehr über die verschiedenen Korrosionsarten und das richtige Material zur Bekämpfung von Korrosion erfahren möchten, laden Sie sich unseren Materialguide herunter. Sollten Sie noch eine Frage zu unseren Prüfservices haben, treten Sie mit uns in Kontakt. Wir melden uns schnellstmöglich bei Ihnen zurück. Sie wollen kein E-Paper, Webinar und Blogpost mehr verpassen? Dann melden Sie sich zu unserem monatlichen Newsletter an. 💡