4 Min. Lesezeit

Maßnahmen zur Vermeidung von Störquellen in Raffinerien

Swagelok Stuttgart

Veröffentlicht am: 15.02.2021

Anforderungen beim Sicherheitsmanagement von Fluidsystemen in Raffinerien

Rohöl besteht aus einem Kohlenwasserstoffgemisch und ist der Grundstoff für eine nahezu unübersehbare Vielfalt an Produkten. Die zentrale Rolle bei seiner Verarbeitung spielen Raffinerien, die anhand von zahlreichen Trenn- und Konversionsverfahren nicht nur Treibstoffe für Verbrennungsmotoren (z.B. Benzin, Diesel, Kerosin) und Heizöl herstellen. In weiteren Prozessen entstehen auch Zwischenerzeugnisse, die der chemischen und pharmazeutischen Industrie z.B. für die Herstellung von Kunststoffen, Lacken, Farben und Medikamenten dienen.

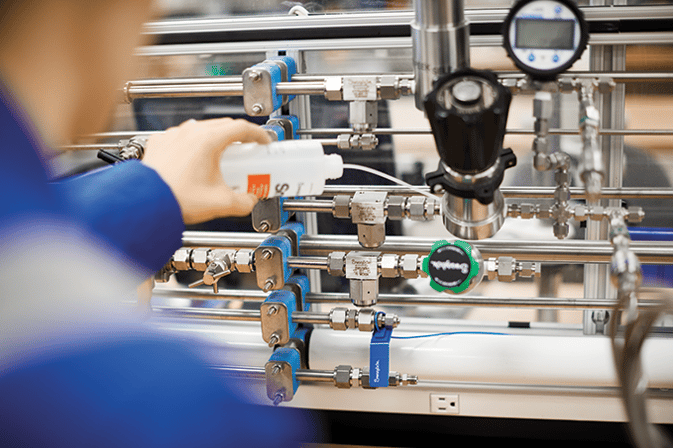

Charakteristisch für Raffinerien ist die Vielzahl an Rohrleitungen, die zumeist in Rektifikationskolonnen, Trennsäulen und Tanks münden. Optisch auffallend ist zudem der hohe Anteil an Komponenten aus Edelstahl. Der Grund sind die aggressiven bzw. korrosiven Flüssig-Chemikalien und Gase, die bei den Herstellungsprozessen oft eingesetzt werden. Daher ist die laufende Kontrolle und Wartung der gesamten Anlage oberstes Gebot, um die Sicherheit und störungsfreie Funktion zu gewährleisten. Dies betrifft insbesondere die Vermeidung von Leckagen, was vom betreuenden Personal ein hohes Maß an Fachkenntnis, Erfahrung und Verantwortungsbewusstsein erfordert.

Vorausschauendes Sicherheitsmanagement bei der Verarbeitung von Gefahrstoffen

Diese Anforderung wird dadurch deutlich, dass für die Rohölverarbeitung in vielen Fällen Schwefelwasserstoff eingesetzt wird – ein farbloses, giftiges und übelriechendes Gas. Zudem ist es leicht entzündlich, brennbar und korrosiv. Emissionen, die bei der Verarbeitung, Lagerung und dem Transport auftreten, verursachen ab einem Expositionswert von 700 ppm Kopfschmerzen, Übelkeit und können bis hin zum Tod führen.

Fluorwasserstoff ist ab einer Temperatur von 19,5 °C (Zimmertemperatur) ein farbloses, stechend riechendes, hoch giftiges Gas. Der anorganisch-chemische Stoff wird zur Benzinherstellung in Alkylierungsprozessen benötigt. Die Expositionsgrenze liegt schon bei 3 ppm und ist damit bei weitem gefährlicher für Gesundheit und Umwelt als Schwefelwasserstoff. Wegen dieser hohen Sicherheitsrisiken sind beim verfahrenstechnischen Umgang mit Fluorwasserstoff das Tragen von persönlicher Schutzausrüstung (ggf. mit Atemschutzmaske) und eine spezielle Schulung zwingend vorgeschrieben.

Allein diese beiden Beispiele – die Verarbeitung von Schwefelwasserstoff und Fluorwasserstoff – zeigen den herausragenden Stellenwert eines aktiven, vorausschauenden Sicherheitsmanagements für die Fluidsysteme der Raffinerien. Das heißt, dass Vorkehrungen getroffen werden, um Störquellen, insbesondere mögliche Leckagestellen schon im Vorfeld zu identifizieren und damit Emissionen zu verhindern.

Die fünf wichtigsten Maßnahmen zur Vermeidung von Störquellen

Die Voraussetzungen für Zuverlässigkeit, Dichtheit und Prozesssicherheit eines Raffinerie-Fluidsystems werden schon bei der Planung und beim Bau einer Anlage gelegt. Deshalb müssen folgende Störquellen so weit wie möglich minimiert bzw. vermieden werden:

1. Suboptimale Werkstoffauswahl

2. Zu viele Rohrverschraubungen anstatt Rohrbiegungen

3. Fehlerhaft installierte Rohrverschraubungen

4. Unzureichende Maßnahmen gegen Schwingungen und Vibrationen

5. Einsatz von Komponenten unterschiedlicher Hersteller

Natürlich stehen auch beim Betrieb einer Anlage, d.h. bei Wartung und Instandsetzung, diese Gesichtspunkte im Mittelpunkt, wenn es darum geht, nicht nur die Störung selbst zu beheben, sondern auch den Grund für eine Störung zu beseitigen.

1. Suboptimale Werkstoffauswahl. Das durchströmende Fluid bestimmt die Wahl des Werkstoffs und die Art der Rohrleitung oder des Schlauchs. Es muss folglich von vorn herein bekannt sein, welche Eigenschaften die durchströmenden chemischen Stoffe oder Gase haben. Bei extrem korrosiven Medien kann es sein, dass normaler 316er Edelstahl für die Rohrleitungen nicht ausreicht und stattdessen – auch im Interesse einer höheren Wirtschaftlichkeit – hochwertigere Legierungen wie z.B. C-276, 625 oder 400 erforderlich sind. Diese Legierungen zeichnen sich durch deutlich höhere Korrosionsbeständigkeit aus, so dass eine höhere Lebensdauer und Betriebssicherheit bei gleichzeitig geringerem Wartungsaufwand gegeben ist.

2. Rohrverschraubungen anstatt Rohrbiegungen. Schon bei der Planung eines Raffinerie-Fluidsystems sowie bei späteren Modifizierungen der Anlage sollte, wo immer möglich, vor allem bei Richtungsänderungen der Rohrleitungen eine Rohrbiegung anstatt einer Verschraubung angestrebt werden. Denn eine fachmännisch angefertigte Rohrbiegung ist leckage- und damit wartungsfrei. Zudem können Rohrbiegungen in allen Winkeln den örtlichen Gegebenheiten angepasst werden. Diese Flexibilität ist bei Rohrverschraubungen nur eingeschränkt gegeben.

3. Fehlerhaft installierte Rohrverschraubungen. Zu locker oder zu fest angezogene Verschraubungen, eine fehlende oder nicht exakt passende Dichtung, keine oder unzureichende Entgratung der Rohrenden, eine während der Installation entstandene aber unbemerkt gebliebene Beschädigung z.B. des Dichtungsrings – all das sind Fehler, die zu Leckagen führen können und mitunter kostenintensiv behoben werden müssen.

4. Unzureichende Maßnahmen gegen Schwingungen und Vibrationen. Durch innere und äußere Einwirkungen können Rohrleitungen Schwingungen ausgesetzt werden oder in Vibration geraten. Das können zum einen Förderpumpen und Kompressoren sein, zum anderen die Fließdynamik eines Mediums selbst oder Stoßwellen von Druck- oder Rückschlagventilen. Dadurch können Leckagen beispielsweise durch Materialermüdung entstehen sowie unangenehme Geräusche, die es abzustellen gilt. Eine probate Maßnahme sind daher Rohrhalterungen, die in sorgfältig geplanten Abständen angebracht werden.

5. Einsatz von Bauteilen unterschiedlicher Hersteller. In vielen Fällen sind die Toleranz-Standards der Hersteller unterschiedlich, auch wenn sie Bauteile mit gleichen Maßen und gleicher Funktion anbieten. Deshalb kann es vorkommen, dass Bauteile unterschiedlicher Hersteller zwar scheinbar zusammenpassen, aber auf Dauer in ihrer Kombination den Anforderungen nicht gewachsen sind. Folglich sollten zusammengehörige Bauteile immer vom selben Hersteller bezogen werden. Für die entsprechenden Anwendungen fertig konfektionierte Bausätze bieten dafür die beste Gewähr.

Methoden der Leckerkennung bei flüssigen und gasförmigen Fluiden

Da in Raffinerie-Systemen sehr oft Gefahrstoffe durchgeleitet werden, ist es unerlässlich, dass zur Leckageerkennung geeignete Schutzausrüstungen sowie Detektionsmittel und -geräte für die Mitarbeiter verfügbar sind. Zudem müssen die Mitarbeiter geschult sein und die Anweisungen für die jeweilige Leckageerkennung befolgen. Dazu bieten wir unsere Serviceleistungen bei Ihnen vor Ort und Schulungen an.

Die Aufgabe der täglichen Überwachung und Instandhaltung eines Raffinerie-Fluidsystems ist es sicherzustellen, dass keine Leckagen auftreten. Dennoch müssen für den Fall der Fälle die Mitarbeiter in der Lage sein, unverzüglich das Leck zu orten und durch geeignete Maßnahmen zu schließen. Von grundlegender Bedeutung ist hierfür ein Datenbanksystem, das alle für die Fluidsystem-Sicherheit relevanten Informationen zur Verfügung stellt, so dass in Gefahrensituationen unverzüglich zielgerichtet und angemessen reagiert werden kann.

Für die Leckerkennung sind die einfachsten Methoden die Sichtprüfung und der Blasentest. Bei der Sichtprüfung wird festgestellt ob sich bei flüssigen Medien unterhalb des Lecks eine feuchte Stelle gebildet hat, ob Tropfen oder Ablagerungen an der Leckstelle zu beobachten sind.

Der Blasentest erfolgt bei gasführenden Systemen, indem ein Netzmittel dünn auf die vermutete Leckage aufgetragen wird mit dem Ziel, Blasenbildung zu beobachten. Bei Schläuchen ist mitunter das Eintauchen in ein Wasserbad möglich.

Anspruchsvoller und nur unter Verwendung von speziellen Geräten sind der Druckänderungstest sowie der Massenspektrometer-Test. Der Druckänderungstest wird bei gasführenden Systemen mithilfe eines speziellen Ultraschall-Messgeräts durchgeführt. Stehen die Systeme unter Druck, kann damit eine ungefähre Leckrate gemessen werden. Bei druckfreien Systemen ist für die Messung ein zusätzlicher Schallgeber erforderlich.

Mit dem Massenspektrometer-Test können mengenmäßig auch geringste Spuren von ausströmendem Gas festgestellt werden. Als Referenzgas dient Helium. Der Test ist sowohl bei Überdruck- als auch bei Unterdrucksystemen durchführbar.

Vermittlung von Fachwissen und Fertigkeiten durch professionelle Schulungen

Die Einhaltung strenger Sicherheitsvorschriften ist nur der Rahmen, in welchem sich die Konzipierung und Umsetzung eines Raffinerie-Systems bewegen muss. Entscheidend für dessen Betrieb sind die Ausbildung, die Fachkenntnis und Erfahrung der Mitarbeiter, die für die Betriebssicherheit einer Anlage verantwortlich sind, die fortwährend zum Teil hoch giftige, leicht entzündliche und für die Umwelt schädliche Stoffe verarbeiten. Aber nicht nur die fachlichen Fähigkeiten und Fertigkeiten der Mitarbeiter sind zu berücksichtigen, sondern auch eine von Verantwortungsbewusstsein geprägte Arbeitskultur, in die sie eingebettet sind. Nur auf dieser Basis lässt sich eine größtmögliche Systemsicherheit erzielen.

Swagelok verfügt auf dem Gebiet der Entwicklung, Planung und praktischen Umsetzung von Raffinerie-Projekten über fundierte Fachkenntnisse. Diese geben wir in einer Vielzahl von Schulungen zu den unterschiedlichsten Themen gerne an Mitarbeiter weiter, die für die Betriebssicherheit von Raffinerie-Fluidsystemen verantwortlich sind.

Erfahren Sie jetzt mehr über unsere Services vor Ort und Schulungen, die Ihnen helfen, die Sicherheit und die Leistung Ihrer Anlage nachhaltig zu sichern und zu erhöhen.

Sie wollen kein E-Paper, Webinar und Blogpost mehr verpassen? Dann melden Sie sich zu unserem monatlichen Newsletter an. 💡