4 Min. Lesezeit

Verschraubungen: Gewinde einfach und sicher identifizieren

Swagelok Stuttgart

Veröffentlicht am: 08.10.2021

Zu den unverzichtbaren Komponenten eines Fluidsystems gehören Verschraubungen. Mit ihnen werden Rohrleitungen untereinander, aber auch mit Mess- und Kontrollinstrumenten, Ventilen, Hähnen, Schläuchen etc., verbunden.

Verschraubungen als Teile eines Fluidsystems sind immer sicherheitsrelevant – je nach transportiertem Medium, ob gasförmig oder flüssig, giftig, ätzend, druckbeaufschlagt oder unter hohen Temperaturen stehend können sich Leckagen an Verschraubungen u.U. katastrophal auswirken. Deshalb ist eine absolut fehlerfreie Montage äußerst wichtig. Diese kann nur zustande kommen, wenn bei Installationsarbeiten Verschraubungen mit den passenden Gewinden richtig identifiziert und verwendet werden.

Standardisierung durch Normen

Für unterschiedliche Anwendungen gibt es Verschraubungen mit zahlreichen Gewindearten, die sich in ihrer Geometrie nach verschiedenen Normvorschriften sowie nach zölligen und metrischen Maßen richten. Bei seriösen Herstellern von Bauteilen mit Gewinde wie z.B. Swagelok sind die entsprechenden Normbezeichnungen auf dem Bauteil zu finden. Dann ist die Identifizierung praktisch schon erfolgt. Leider gibt es aber zahlreiche No-Name-Hersteller, bei denen die Bezeichnung fehlt. In diesem Fall ist es zwingend erforderlich die Identifizierung vorzunehmen.

Hauptunterscheidungsmerkmal sind zylindrische Gewinde und kegelige Gewinde. Zylindrische Gewinde (z.B. nach ISO 228-1) werden als „nicht im Gewinde dichtend“ charakterisiert. Daher sind zur Abdichtung spezielle Dichtungsmaterialien (z. B. Flachdichtung, Abdichtband) erforderlich. Sie werden meist in Systemen bis 5.000 Psi (345 bar) eingesetzt.

Kegelige Außengewinde (z.B. EN 10226-1) verfügen über einen Gewindeschaft, der sich zum Ende hin verjüngt, die Gewindebohrung des dazu passenden Innengewindes ist dagegen zylindrisch. Dadurch entsteht der Effekt „im Gewinde dichtend“. Um den Dichteffekt zu erhöhen wird mitunter zusätzlich spezielles Dichtungsmaterial verwendet. Hier beträgt die Dichtungsleistung bis 15.000 psi (1.034 bar).

Eine Erleichterung für die Identifikation, um welche Gewindeart es sich handelt, sind Normangaben nach

- ISO (Internationale Organisation für Normung, metrisch, weltweit gebräuchlich)

- UTS (Unified Thread Standard, in Zoll, gebräuchlich in USA)

- NPT (National Pipe Thread, in Zoll, für selbstdichtende Rohrverschraubungen, gebräuchlich in USA)

Gewindenormen, die für Small-Bore-Systeme (Rohrleitungen bis max. 2 Zoll Durchmesser) infrage kommen, sind z.B. ASME B1.1 (NPT), ISO 228/1 (BSP), EN 10226-1 (selbstdichtend) oder ISO 261. Sie geben Auskunft über die Gewindeform, Gewindewinkel, Steigung und Durchmesser.

Endanschlussnormen (z.B. DIN 3852, JIS R, JIS Rc) und Industriegruppennormen wie die SAE J512 beschreiben die Komponenten mit Dichtbereich, Geometrie und Abmessungen eines Endanschlusses. Endanschlussnormen enthalten zumeist auch zugehörige Gewindenormen.

Fachbegriffe zum besseren Verständnis

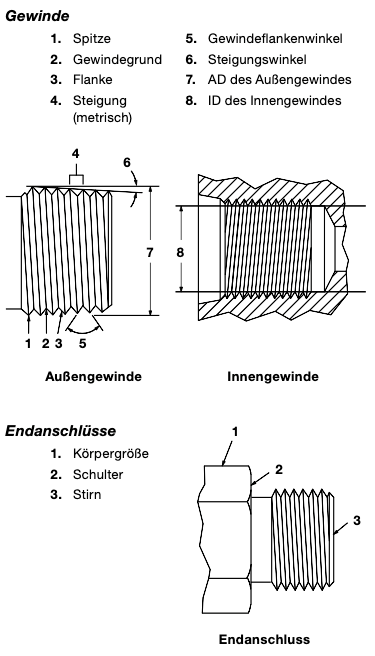

Im Zuge einer eindeutigen Gewindebestimmung müssen Sie mehrere Messungen am Gewinde des Endanschlusses vornehmen. Damit Sie die Identifikation ausführen können, ist die Kenntnis und Bedeutung der Fachbegriffe nötig, die in der untenstehenden Grafik genannt werden. Hierbei muss unterschieden werden zwischen

- Außengewinde (male) und Innengewinde (female)

- zylindrischen und kegeligen Gewinden mit Steigungswinkel

- Gewindegeometrie nach

- Spitzen und Gewindegrund: gerundet oder abgeflacht

- Flankenwinkel: je nach Norm 55° (z.B. ISO 228/1 bzw. DIN 259) oder 60° (UST)

- Steigung (Pitch) als Abstand zwischen den Gewindegängen, in Zoll oder metrisch

Die notwendigen Messwerkzeuge und Hilfsmittel zur Identifizierung

Zur Feststellung der Abmessungen und der Gewindegeometrie sowie der Identifizierung, ob es sich um ein zylindrisches Gewinde oder ein kegeliges Gewinde handelt, benötigen Sie drei Hilfsmittel:

- Der Messschieber (digital oder analog) erlaubt äußerst exakte Messungen des Außen- und Innendurchmessers sowie die Feststellung, ob es sich um ein zylindrisches oder kegeliges Gewinde handelt

- Jede Einzelschablone der Swagelok Gewindelehre repräsentiert eine bestimmte Gewindegeometrie. Damit lassen sich Steigung und Form des Gewindes ermitteln. Dieser Vorgang kann langwierig sein, da eine exakte Übereinstimmung gefunden werden muss und die Unterschiede mitunter sehr gering sind.

- Die Swagelok Identifizierungshilfe ist eine PDF-Broschüre und enthält eine Sammlung aller Referenztabellen der gängigen Normen und ihrer technischen Daten für Gewinde und Endanschlüsse im Small-Bore-Bereich, d.h. bis 2 Zoll.

Fünf Schritte zur Bestimmung der Gewindenorm und des passenden Endanschlusses

Wenn Sie die nachfolgende Schritt-für-Schritt-Anleitung befolgen, gehen Sie sicher, alle Informationen zu sammeln, die für eine eindeutige Identifikation des Gewindes und des Endanschlusses erforderlich sind. Somit haben Sie auch die Gewähr, das hundertprozentig richtige Bauteil zu verwenden.

1. Schritt: Stellen Sie fest, ob das Gewinde kegelig oder zylindrisch (parallel) ist.

Messen Sie mit einem Messschieber entweder an einem Außengewinde oder Innengewinde an der ersten, vierten und letzten Spitze des jeweiligen Gewindegangs den Durchmesser. Sind alle gleich, handelt es sich um ein zylindrisches Gewinde. Nimmt an einem Gewinde der Durchmesser zum Ende hin ab, ist es ein konisches Gewinde.

2. Schritt: Messen Sie den Gewindedurchmesser von Spitze zu Spitze.

Da Sie nun wissen, ob es sich um ein konisches oder ein zylindrisches Gewinde handelt, müssen Sie den Messschieber entsprechend ansetzen:

- bei einem konischen Gewinde am vierten oder fünften vollen Gewindegang

- bei einem zylindrischen Gewinde logischerweise an einem beliebigen vollen Gewindegang.

Sofern der von Ihnen gemessene Durchmesser geringfügig von der Nenngröße abweicht, kann die Abweichung auf Industrie- oder Fertigungstoleranzen beruhen.

3. Schritt: Bestimmen Sie die Gewindesteigung. Hierfür benötigen Sie eine Gewindelehre, z.B. die Swagelok Gewindelehre. Legen Sie jede Einzelschablone an das Gewinde an, bis sie ohne Spiel in die Gewindegänge passt. Zur Beschleunigung des Vorgangs suchen Sie je nach Gewindeart (konisch oder zylindrisch, Innen- oder Außengewinde) die betreffenden Referenztabellen in der Identifikationshilfe auf. Dort werden Sie feststellen, dass der gleiche Gewindedurchmesser für unterschiedliche Gewindearten mehrfach aufgeführt ist.

Suchen Sie in der betreffenden Tabelle die Spalte "Steigung" auf und bestimmen Sie die für Ihr Gewinde möglichen Gewindesteigungen. Die zutreffenden Schablonen sind bei weitem weniger als die Gesamtzahl Ihres Werkzeugs. Die selektierten Schablonen legen sie an Ihr Gewinde an, bis beide übereinstimmen.

4. Schritt: Bestimmen Sie die Gewindenorm. Mit den Informationen über Außen- oder Innengewinde, zylindrisch oder konisch, Außen- oder Innendurchmesser und Steigung sind Sie nun in der Lage anhand der entsprechenden Referenztabelle in der Swagelok Identifizierungshilfe das Gewinde zu identifizieren

5. Schritt: Identifizieren Sie den Endanschluss. Nun muss zum identifizierten zylindrischen oder kegeligen Gewinde der passende Endanschluss bestimmt werden. Für beide Gewindearten gibt es in der Swagelok Identifizierungshilfe entsprechende Seiten für die infrage kommenden Gewindearten. Die dort aufgeführten Querschnittzeichnungen erlauben die eindeutige Identifizierung des Endanschlusses, der zum zuvor bestimmten Gewinde passt.

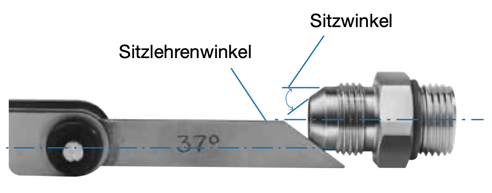

Sofern der Endanschluss mit einem Konus ausgestattet ist, kann der Sitzwinkel mit der Sitzwinkellehre bestimmt werden. In der Gewindelehre ist hierfür ein Satz zur Messung von 45, 37° und 30° integriert. Die korrekte Messung erfolgt, indem Sie die Schräge des Konus an die Schräge der Sitzwinkellehre anlegen. Wenn die Längsachse des Endanschlusses parallel zur Oberkante der Lehre verläuft, gilt der auf der Lehre angegebene Winkel für den Konus.

Abschließend eine Grundregel mit höchstem Sicherheitsfaktor: Zweiteilige Verschraubungen stets im Set und vom selben Hersteller verbauen.

Im Allgemeinen merkt der erfahrene Installateur rasch, ob sich zwei Gewindeteile miteinander verschrauben lassen. Erfahrung allein genügt jedoch in vielen Fällen nicht, weil sich die Gewindearten zuweilen nur in Nuancen unterscheiden. Beispielsweise können die Geometrien hinsichtlich Spitze und Gewindegrund (abgerundet oder flach) voneinander abweichen.

Dann sind trotz gleichen Gewindedurchmessers beide Gewindeteile inkompatibel. Das heißt, dass zwar eine Verschraubung möglich ist, jedoch wegen dieser geringfügigen Unterschiede eine Leckage unvermeidlich auftreten wird. Bei zweiteiligen Verschraubungskomponenten sollte deshalb immer das komplette Set installiert werden. Selbst wenn beide Gewindeteile eindeutig mit der gleichen Gewindeart identifiziert wurden, jedoch von unterschiedlichen Herstellern stammen, sollten sie nicht gemeinsam verwendet werden. Der Grund sind die Fertigungstoleranzen, die von Hersteller zu Hersteller unterschiedlich sein können.

Auch bei diesen kleinsten Toleranzen besteht ein Leckagerisiko. Daher gilt: Installieren Sie Verschraubungen, wenn möglich, stets im Set und vom selben Hersteller.

Durchstöbern Sie jetzt unseren Downloadbereich zu Produkten & Baugruppen und laden Sie sich beispielsweise ein E-Paper zu unserer Swagelok Rohrverschraubung herunter. Sie wollen kein E-Paper, Webinar und Blogpost mehr verpassen? Dann melden Sie sich zu unserem monatlichen Newsletter an. 💡