4 Min. Lesezeit

Positive Beeinflussung der Wirtschaftlichkeit von Halbleiteranlagen

Swagelok Stuttgart

Veröffentlicht am: 08.11.2021

Einer der tragenden Pfeiler der digitalen Revolution ist die Halbleitertechnik. Durch ihre rasante Weiterentwicklung wurden die Grundbausteine, die Chips, immer kleiner bei gleichzeitig enormer Steigerung der Rechenkapazität. Dabei drang die Halbleiterfertigung in immer tiefere Strukturen vor, bis sie nun auf der atomaren Ebene angekommen ist. Auf den Silizium-Wafern, sozusagen die Basis der Chips, werden die Leiterstrukturen in Schichten aufgebaut, die nicht "dicker" als ein Atom sind.

Diese Entwicklung hat ihren Preis: Der Bau einer mittelgroßen Halbleiter-Produktionsstätte, die mit modernsten Geräten für die Atomschichtsedimentierung (ALD) ausgestattet ist, kostet mittlerweile mehrere Milliarden Euro oder Dollar. Daraus leitet sich ein enormer wirtschaftlicher Druck ab, der sich einerseits auf die Geschwindigkeit des Baufortschritts auswirkt, damit das Werk schnellstmöglich die gewünschte Leistung erbringt. Zum anderen wollen die führenden Hersteller mit dem Einsatz der neuesten Technologien gegenüber dem Wettbewerb einen maßgeblichen Vorsprung erzielen.

Die Realisierung von Fluidsystemen für die Halbleiterherstellung

Bedeutendste Kostentreiber bei der Halbleiterproduktion sind die Herstellungsverfahren in Reinräumen und die darin installierten Geräte. Die ohnehin schon riesigen Investitionssummen und nachfolgenden Betriebskosten zwingen deshalb dazu, dass schon beim Bau der Fabrik auf Lösungen mit einem optimalen Preis-Leistungs-Verhältnis geachtet wird.

Diese Vorgabe gilt auch für die naturgemäß komplexen und hoch sensiblen Fluidsysteme. Denn im Zusammenhang z.B. mit dem ALD-Herstellungsverfahren werden Gase des höchsten Reinheitsgrades wie z.B. Wasserstoff 7.0, Stickstoff 7.0, Argon und das äußerst toxische Arsengas (AsH3) benötigt. Diese zum Teil sehr korrosiven Gase werden in Tanks gelagert und in kontinuierlichen Versorgungsprozessen der Produktion zur Verfügung gestellt.

Solche Fluidsysteme erfordern von den Projektentwicklern, Planungsingenieuren und Installationsfirmen außerordentliche Kompetenzen, da sie ihre Arbeiten stets unter drei Grundvoraussetzungen betrachten müssen:

- höchste Reinheit beim Transport der Gase. Das bedeutet, dass vom Lagertank bis zum Ort der Anwendung (z.B. bei der Wafer-Beschichtung) im Gasmedium nicht das kleinste Teilchen, auch nicht in Nano-Größe, enthalten sein darf.

- größtmögliche Leckage-Sicherheit. Jeder Störfall, der zur Unterbrechung der Produktion führt, kann Millionenverluste bedeuten. Leckage-Sicherheit ist auch zum Schutz von Mitarbeitern und Umwelt gegen die zum Teil hochgiftigen und explosiven Gase wie Arsenwasserstoff unverzichtbar.

- minimale Maintenance-Anforderungen. Wie bei allen Fluidsystemen sind auch bei Halbleiter-Produktionsstätten in bestimmten Intervallen Instandhaltungsmaßnahmen erforderlich. Damit sich diese so effizient wie möglich durchführen lassen, müssen die betreffenden Fluidsysteme schon bei der Planung und Erstellung darauf ausgelegt werden.

Die Planung der Wirtschaftlichkeit – keine Option, sondern ein Muss

Während der Planungsphase erfolgt u.a. die Bestimmung der Werkstoffe für die jeweiligen Bauteile auf Basis der durchzuleitenden Gase. Da viele der Gase äußerst korrosive Eigenschaften aufweisen, müssen besonders hochwertige und kostenintensive Werkstoffe gewählt werden. Bei weniger aggressiven Fluiden ist dagegen die Auswahl von kostengünstigeren Materialien gefordert. Die Werkstoffbestimmung je nach Anwendung erfordert daher eine hohe metallurgische Fachkenntnis.

Um die geforderte Reinheit des Fluids von null Partikeln zu erzielen, ist in der Planungsphase auch die umfassende Kenntnis der infrage kommenden Hochleistungs-Filtertechnologien und ihre Einsatzpositionen innerhalb des Fluidsystems entscheidend.

Zur Minimierung des Leckagerisikos und Partikeleintrags muss das Design des Fluidsystems so ausgelegt werden, dass möglichst wenige Rohrunterbrechungen durch Verschraubungen, Komponentenanschlüsse und Winkelstücke erforderlich sind.

Ein Anbieter von Fluidsystemen mit Expertise auf dem Gebiet der Halbleiterherstellung bietet in der Planungs- und Bauphase Vorteile, weil er von Anbeginn in allen Details weiß, worauf es ankommt. Das hilft, beim Bau und anschließenden Betrieb viel Zeit und Kosten zu sparen.

Leckagesicherheit als wichtigstes Element bei der Fluidsystem-Realisierung für die Halbleiterherstellung

Auch unter der Berücksichtigung, dass mit jeder Rohrunterbrechung das Leckagerisiko steigt, kann auf sie nicht vollständig verzichtet werden. Zahlreiche Ventile, Regler und sonstige Komponenten sind nötig, damit das Fluidsystem allen Betriebsanforderungen gerecht wird.

Rohrbiegungen – schon im Systemdesign vorgesehen – sind probate Mittel, um Rohrunterbrechungen durch Winkelstücke zu vermeiden. Je nach örtlichen und anwendungstechnischen Gegebenheiten können jedoch zahlreiche Biegungen mit unterschiedlichen Winkeln und Wendungen vorgesehen sein.

Das wird möglicherweise für die vor Ort tätigen Installateure unter dem bestehenden Termindruck kaum noch zu bewältigen sein – auch wenn sie die professionelle Vorgehensweise des Rohrbiegens von Präzisions-Edelstahlrohren beherrschen. Deshalb bewährt sich in solchen Fällen die Vormontage ganzer Untersysteme in den Werkstätten des Anbieters. Diese brauchen dann vor Ort nur noch angeschlossen werden und bieten über weite Strecken völlige Leckagesicherheit.

Neben der Leckagesicherheit und Zeitersparnis bietet die Lösung mit Rohrbiegungen den nicht zu unterschätzenden Kostenvorteil, dass zusätzliche Verbindungsbauteile wie Rohrverschraubungen und Fittings entfallen. Zudem können sie auch komplizierte Schweißarbeiten reduzieren oder ganz vermeiden, die aufgrund der Korrosionseigenschaften der durchgeleiteten Gase mit größter Sorgfalt und Sachverstand durchgeführt werden müssen.

Kosteneinsparungen im laufenden Betrieb durch optimale Erfüllung der MRO

Die wohl überlegte Systemauslegung sowie der Einsatz von hochwertigen Bauteilen zahlen sich auf lange Sicht im laufenden Betrieb aus. Werkstoffe, die der jeweiligen Anwendung entsprechend ausgewählt wurden und Komponenten, die ihrer Aufgabe optimal gerecht werden, müssen seltener gewartet werden und erzielen eine längere Lebensdauer.

Dadurch werden auch die Aufwendungen an Zeit und Finanzmitteln für Wartungs-, Reparatur- und Betriebsanforderungen (MRO – Maintenance, Repair and Operations) in engem Rahmen gehalten: Unumgängliche Arbeiten am System lassen sich einfacher und schneller durchführen.

Bei der Halbleiterherstellung sind leistungsstarke Kühlsysteme Teil der Gesamtanlage. Diese haben die Aufgabe, in allen Stadien des Produktionsprozesses absolut gleichbleibende Temperaturen zu halten. Dabei kommt es in besonderer Weise auf die ausreichende und wirksame Isolation der Schlauchleitungen an, die in bestimmten Abschnitten für den Kühlmitteltransport eingesetzt werden. Ist dies nicht der Fall, kann Kondensat an den Außenseiten der Leitungen auftreten, was im Produktionsbereich unbedingt vermieden werden muss.

Partnerschaft mit einem leistungsstarken Anbieter

Die Globalisierung nutzen auch Chiphersteller, um ihre internationalen Märkte bestmöglich bedienen zu können, indem sie an weltweit verteilten Standorten Fabriken bauen. Dies bedeutet jedoch, dass überall die gleichen Produktionsbedingungen bestehen müssen, um einen durchgehenden Qualitätsstandard zu erzielen. Beim Einsatz der gleichen Herstellungstechnologien ergeben sich für den Hersteller zudem Markvorteile durch bedarfsgerechte Verlagerung und Auslastung der Produktionskapazitäten.

Zur Erzielung und Erhaltung der gleichen Produktionsbedingungen sind für die technische Infrastruktur Partnerunternehmen bevorzugt, die ebenfalls auf eine internationale Präsenz verweisen können.

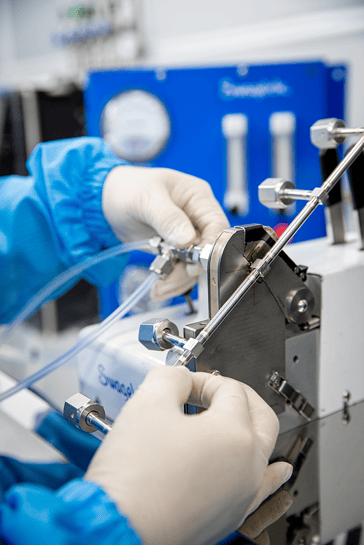

Dabei geht es sowohl um die Leistungsfähigkeit hinsichtlich des Dienstleistungsangebotes als auch um das sehr spezifische Fachwissen und die Erfahrung auf dem Gebiet der Herstellung von Halbleitern. Swagelok ist ein international agierender Anbieter von hochwertigen Produkten und Dienstleistungen für Fluidsysteme. Das gilt auch für Rohrleitungen, Schlauchleitungen, Bauteile und Komponenten, die in Anlagen für die Chipproduktion eingesetzt werden.

Als Partner renommierter Hersteller kann Swagelok bei der Planung und Realisierung von Fluidsystemen für die Halbleiter-Produktion die erforderliche Erfahrung vorweisen – auch im internationalen Maßstab.

Wenn Sie Fragen oder mehr zu dem Thema wissen möchten, nehmen Sie jederzeit mit uns Kontakt auf. Wir melden uns schnellstmöglich bei Ihnen zurück. Durchstöbern Sie doch jetzt schon einmal unseren Downloadbereich zu Produkten & Baugruppen.

Wenn Sie kein E-Paper, Blogpost und Webinar mehr verpassen wollen, dann melden Sie sich zu unserem monatlichen Newsletter an. 💡