3 Min. Lesezeit

Mit Absperrventilen die Wartung von Fluidsystemen optimieren

Swagelok Stuttgart

Veröffentlicht am: 10.03.2022

Wirtschaftlichkeit darf die Sicherheit beim Betrieb von industriellen Fluidsystemen nicht einschränken. Das gilt in besonderem Maße bei Wartungsarbeiten. Wenn Bauteile wie z.B. Rohrverbindungen, Durchflussmesser oder Druckmessgeräte an druckbeaufschlagten und gefahrstoffführenden Systemen gewartet werden müssen, gilt es einerseits, wirksame Vorsichts- und Sicherheitsmaßnahmen zu ergreifen, andererseits soll die Produktivität der Anlage so wenig wie möglich beeinträchtigt werden. Das heißt, die Vorgehensweise zu wählen, die beide Anforderungen optimal erfüllt. Die Grundsatzfrage für die Fluidsystemwartung: unterbrechen oder umleiten?

Die Prozessströme von Fluidsystemen müssen in aller Regel unterbrochen oder umgeleitet werden, wenn der Austausch von Bauteilen im Rahmen von Wartungsarbeiten erforderlich ist. Für diesen Fall bestehen Industrie- und Sicherheitsnormen, die je nach Druckbeaufschlagung und Art des Fluids (flüssig oder gasförmig, toxisch, explosiv, ätzend etc.) unterschiedliche Maßnahmen vorschreiben. Das Ziel dabei ist, dass der Bereich der Wartungsarbeiten entleert und frei von Überdruck ist. Systeme mit nur einem Absperrventil sind laut Industrienorm zu vermeiden. Denn wenn das einzelne Ventil am Ventilsitz ein Leck aufweist, kann der Druck unkontrolliert ansteigen, was ein zunehmendes Sicherheitsrisiko darstellt.

Da praktisch jeder Bereich eines Fluidsystems Wartungsarbeiten und den Austausch von Teilen ermöglichen muss, wird deshalb schon bei der Systemplanung diese Forderung berücksichtigt. Je nach Auslegung der Anlage werden daher Komponenten-Konfigurationen vorgesehen, die das sichere Absperren und Entlüften der Bereiche und Systemabschnitte mit wartungsbedürftigen Bauteilen erlauben:

- Teilabschnitte der Hauptprozessleitung

- Leitungsabschnitte mit Fittings

- Zu- und Ableitungen zu Teil- und Subsystemen

- Ventile, Filter und Transmitter

- Druck-, Durchfluss- und Temperaturmesser

Um den betreffenden Wartungsbereich zu isolieren, bieten sich zwei bewährte Praxislösungen an. In beiden Fällen werden Absperrventile verwendet:

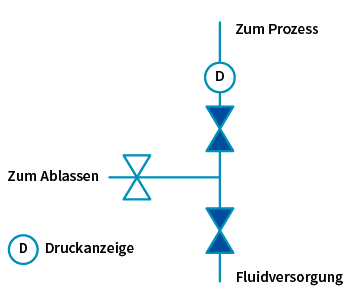

- die einfachere Lösung nutzt zwei Absperrventile zur Isolierung und ein drittes Ventil, mit dem der Druck und Prozessstrom abgelassen werden

- die zweite Lösung nutzt eine Bypass-Leitung, die um den Wartungsbereich herum geleitet wird mit dem Vorteil, dass der Prozessstrom nicht unterbrochen wird.

Der erste und wichtigste Schritt: die Druckentlastung

Zur Isolierung muss der Wartungsbereich druckentlastet werden. Das geschieht am besten mit zwei hintereinander geschalteten Absperrventilen. Diese Schaltung dient der Sicherheit und dem Schutz vor zu hohem Druck im Wartungsabschnitt. Denn ein Systemdruck über Maximum kann schon bei hohen Außentemperaturen durch starke Sonneneinstrahlung entstehen. Ebenso kann eine Leckage am Ventil mit fatalen Folgen auftreten, wenn das Einzelventil nicht korrekt auf die Druckverhältnisse ausgelegt ist oder unzureichend gewartet wurde. Ist jedoch ein weiteres Absperrventil installiert und darüber hinaus ein Be- und Entlüftungsventil, bietet diese Konfiguration höchste Sicherheit.

Doppelte Absperrung

In vielen Anwendungen genügt ein Doppelabsperrventil in Kombination mit einem Be-/Entlüftungsventil, wenn beispielsweise eine Leitung blockiert werden soll, die zu einem Messinstrument führt. Ebenso dient diese so genannte Double-Block-and-Bleed-Konfiguration dazu, eine Fluidsystemleitung zu isolieren. In diesem Fall wird eine Überbrückung geschaffen von der Prozessleitung zur Instrumentierungsleitung mit einem Prozesskopplungsventil. Diese Konfiguration kann in drei separaten Ventilen oder als kompakter Ventilblock montiert werden.

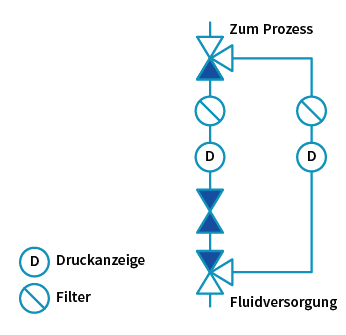

Durch Umleitung sicherer und effizienter zum Ziel

Eine Bypass-Schleife hat zwei Aufgaben: zum einen isoliert sie den Wartungsbereich, damit dort die Reparatur- oder Austauscharbeit durchgeführt werden kann. Zum anderen führt sie den Prozessstrom am Wartungsbereich vorbei und hält dadurch den Systembetrieb aufrecht.

Zu Beginn des Bypasses sorgt ein 3-Wege Kugelhahn für die Umleitung. Um den Charakter des Prozessstroms zu erhalten, sind auf dem Weg der Bypass-Schleife die gleichen Komponenten installiert wie im Wartungsbereich, also beispielsweise ein Filter und ein Manometer. Am Ende des Bypasses leitet ein zweiter 3-Wege Kugelhahn den umgeleiteten Fluidstrom wieder in das Originalsystem ein.

Neben dem unterbrechungsfreien Prozessstrom bietet die Bypass-Schleife den Vorteil, dass systembelastende oder -schädigende Druckstöße und Wasserschläge vermieden werden, die auftreten, wenn der Durchfluss plötzlich blockiert wird.

Mit den richtigen Systemspezifikationen zum geeigneten Absperrventil

Bei der Wahl der geeigneten Absperrventile für die jeweilige Konfiguration kommt es auf die Systemspezifikationen an, denen die Ventile ausgesetzt sind. Sie müssen daher auf die entsprechenden Werte hinsichtlich Druckbelastung, Temperatur, Art und Zusammensetzung des Fluiddurchflusses ausgelegt sein.

Hinsichtlich ihres Bauprinzips sind Kugelhähne und Nadelventile die am besten geeigneten und am häufigsten verwendeten Absperrventile.

Kugelhähne sind für hohe Durchflussraten und rasches Absperren ausgelegt. Die Blockade oder Umleitung (mit Mehrwegekugelhahn) erfolgt, indem die mit einer Bohrung versehene Kugel um 90 Grad gedreht wird – mit einem Handgriff oder durch pneumatisch oder elektrisch angetriebene Steuerköpfe. Der Handgriff ist dabei so ausgerichtet, dass er dem Bediener anzeigt, ob das Ventil sich in Absperr- oder Durchflussposition befindet.

Beim Einsatz von Kugelhähnen mit Flüssigfluiden ist auf ihre Eigenschaft hinzuweisen, dass sie Druckstöße oder Wasserschläge beim zu raschem Absperren auslösen können. Stromabwärts verbaute Komponenten wie z.B. Manometer, Durchflussmesser oder Filter sind diesen Belastungen und damit dem Risiko der Beschädigung ausgesetzt.

Die Doppelabsperr-Konfiguration mit Kugelhähnen bei einer Bypass-Schleife verhindert den Druckstoß, indem vor dem Schließen des ersten Kugelhahns der Bypass geöffnet wird. Dadurch bleibt der Durchfluss erhalten, ein Druckstoß wird verhindert.

Nadelventile bieten eine zuverlässige Dosierung des Durchflusses bis hin zur Absperrung. Diese erfolgt im Gegensatz zu Kugelventilen nicht schlagartig, sondern durch kontinuierliches Absenken der Spindelspitze auf den Ventilsitz. Dadurch werden Druckstöße und Wasserschläge vermieden. Soll das Nadelventil die Zusatzfunktion als vollwertiges Absperrventil bieten, sollte es über eine drehende oder weiche Spindelspitze verfügen. Damit werden Beschädigungen am Metallsitz vermieden, die zu Leckagen führen.

Das integrierte Double-Block-and-Bleed-Ventil ist die kompakte Alternative zu einer Konfiguration von zwei hintereinander geschalteten Absperrventilen mit Entlüftungsventil. Das bietet zwei Vorteile: die einfache Montage und die Reduzierung bis hin zur Eliminierung von Leckagerisiken.

Druckregler sind zur Absperrung des Durchflusses nicht geeignet, da sie dafür nicht ausgelegt sind. Zu empfehlen ist immer die Kombination mit einem Kugelhahn. Insofern ist es für die Risikominimierung bei der Isolierung von Fluidsystemleitungen zu Wartungszwecken von größter Bedeutung, die Komponenten für die sichere Absperrung von Wartungsbereichen sorgfältig und mit Sachkenntnis auszuwählen. Denn das trägt nicht nur zur erhöhten Sicherheit bei den Wartungsarbeiten bei, sondern steigert zudem die Profitabilität der Anlage durch Reduzierung der Ausfallzeiten.

Schauen Sie jetzt in unserem Downloadbereich zu Produkten und Baugruppen vorbei und laden Sie sich kostenlose E-Paper herunter. Wenn Sie noch Fragen haben oder Beratung wünschen, können Sie jederzeit mit uns in Kontakt treten.

Sie wollen keine Webinare und E-Paper mehr verpassen? Dann melden Sie sich jetzt zu unserem monatlichen Newsletter an!💡