5 Min. Lesezeit

Maßnahmen zur erfolgreichen Leistungssteigerung von Fluidsystemen

Swagelok Stuttgart

Veröffentlicht am: 19.11.2021

Industrielle Fluidsysteme haben mit einer Autobatterie eines gemeinsam: Sie machen sich erst bemerkbar, wenn sie ausfallen. Der Grund dafür ist die Selbstverständlichkeit, mit denen Fluidsysteme im täglichen Einsatz arbeiten: unauffällig, zumeist nahezu lautlos und scheinbar ohne Belastungen. Der Schein aber trügt beim Blick auf die Kontrollinstrumente, die nicht ohne Grund angebracht sind. Temperatur, Druck, Durchflussrate und weitere Parameter, die es mithilfe von Messungen zu beachten gilt, sind sehr wohl Belastungen, die fortwährend auf das Fluidsystem einwirken. Dazu kommen Vibrationen, Schwingungen und Druckstöße durch Kompressoren und Pumpen.

Äußere Belastungen wie z.B. Wetter- und klimatische Einflüsse von Wüstenhitze bis Polarkälte, Salzwasser auf Offshore-Plattformen und nicht zuletzt Abnutzungserscheinungen und Überalterung durch die Summe all dieser einsatzbedingten Beanspruchungen beeinflussen den zuverlässigen und sicheren Betrieb der Anlage. Das sollten überzeugende Gründe sein, um ein Fluidsystem mit der gleichen Sorgfalt und Intensität wie alle anderen Produktionsmittel zu warten und zu pflegen. Denn nur dann werden Schwachstellen rechtzeitig entdeckt und können ungenutzte Leistungspotenziale aktiviert werden.

Welche Bereiche zur nachhaltigen Leistungssteigerung beitragen

Praxiserfahrungen von Fluidsystem-Experten beweisen, dass die meisten Fluidsysteme über brach liegende Leistungspotenziale verfügen. Aber erst, wenn diese ausgeschöpft sind, arbeitet ein Fluidsystem optimal und und trägt zum Unternehmensgewinn bei. Und in diesen Bereichen liegen die Reserven, die es gilt zu aktivieren:

- Fluidsystem-Auslegung und Design

- Werkstoffwahl

- Bauteile und Komponenten

- Subsysteme

- Wartung und Instandhaltung

- Interne Organisation und Motivation

1.) Fluidsystem-Auslegung und Design

Kein Fluidsystem ist wie das andere, auch nicht bei scheinbar gleichen Aufgaben. Zu unterschiedlich und vielfältig sind die Bedingungen, die zum Beginn der Planung vorliegen und berücksichtigt werden müssen wie z.B. örtliche Gegebenheiten, Kapazitätsvorgaben, sicherheitstechnische Vorschriften und eventuelle Skalierbarkeit.

Wenn also ein neues Fluidsystem gebaut oder grundsaniert werden soll, werden schon bei der Systemplanung die Voraussetzungen für Leistungen und Leistungsreserven gelegt. Deshalb ist es in dieser Situation wohl die wertvollste Investition, ausgewiesene Fluidsystem-Experten nicht nur für die Planungsdurchführung, sondern auch als Berater zu engagieren. Diese berücksichtigen beispielsweise schon im Planungsstadium, wie viele und welche Rohrverbindungen nötig und möglich sind oder wo genau z.B. Probenahmesysteme zu positionieren sind, um die spätere Maintenance möglichst effizient gestalten zu können.

Um bei einer bestehenden Anlage sicherzugehen, dass alle Schwachpunkte des Fluidsystems aufgedeckt und ihrer Bedeutung gemäß bewertet werden, empfiehlt sich eine Gesamtinspektion wie sie die Swagelok Prüfservices anbieten.

Hierbei analysieren Experten die Anlage bis ins Detail. Die Swagelok Field Engineers sind nicht nur auf dem Gebiet der Fluidsysteme erfahren, sondern verfügen auch über spezielles Branchenwissen des Anlagenbetreibers. Das Ergebnis der Evaluierung wird in einem umfangreichen Report dokumentiert. Auf Grundlage der zahlreichen Einzelanalysen machen die Swagelok Field Engineers dezidierte Vorschläge, wo und wie Schwachstellen zu beheben sind, um das Gesamtsystem auf ein optimales Leistungsniveau zu bringen.

2.) Die richtige Werkstoffauswahl

Nicht selten kommt es vor, dass durch mangelnde Fachkenntnis für Rohr- oder Schlauchleitungen, Fittings oder sonstige Komponenten Werkstoffe verwendet werden, die für den speziellen Einsatz wenig oder sogar ungeeignet sind. Dies hat eine unnötig reduzierte Lebensdauer mit Sicherheitsrisiken sowie erhöhte Kosten für Ersatzbedarf und Instandsetzung zur Folge.

Für die optimale Werkstoffauswahl sind daher folgende Einflussfaktoren zu berücksichtigen:

- Art des durchgeleiteten Fluids (z.B. stark korrosive Gase wie Wasserstoff oder Sauerstoff, säurehaltige oder stark basische Flüssigkeiten)

- Betriebsbedingte physikalische Belastungen (Temperatur des Fluids, Druck, Fließgeschwindigkeit)

- Mechanische Belastungen durch Schwingungen, Vibrationen, Druck- und Stoßwellen

- Belastungen durch Wetter und Klima wie z.B. Temperatur, Nässe, atmosphärische Gase

- Angemessenes Kosten-Leistungsverhältnis

Die Wahl des richtigen Werkstoffs erfordert bei Rohrleitungen, Bauteilen und Komponenten metallurgische Fachkenntnisse, während bei Schlauchleitungen Kenntnisse über die zahlreichen Arten an Kunststoffen im Mittelpunkt stehen. Dass hier sehr viel Sorgfalt aufzuwenden ist, dürfte klar werden bei Fragen nach Lebensdauer, Belastbarkeit, Sicherheit, Kosten etc..

Im Interesse der optimalen Leistung seines Fluidsystems wird ein Anlagenbetreiber darauf achten, dass er über Mitarbeiter mit dem betreffenden Werkstoff-Fachwissen verfügt oder dieses ihnen anhand von Schulungen vermitteln lässt. Speziell zum Thema metallische Werkstoffe für Rohre und Bauteile sowie Kunststoffe für Industrieschläuche bietet Swagelok ein lückenloses Fortbildungsprogramm.

3.) Der maßvolle und gezielte Einsatz von Komponenten und Bauteile

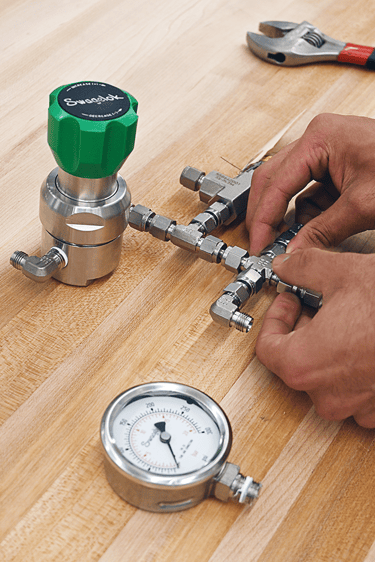

Fluidsysteme mit ihrer Vielzahl an Bauteilen und Komponenten sind immer nur so leistungsfähig wie das schwächste Glied. Das kann ein falsch montiertes Manometer sein, eine undichte Rohrverschraubung oder eine ungünstig angebrachte Entnahmestelle für ein Probenahmesystem.

Jede Rohrverschraubung, ob gerade Verschraubung oder Winkelstück, ebenso wie Anschlüsse für Kontroll- und Messinstrumente sind potenzielle Leckagestellen, die die Effizienz des Fluidsystems schmälern können. Denn zum einen gehen entweichende Gase und Flüssigkeiten dem Produktionsprozess verloren, zum anderen muss zur Behebung der Leckage oft der Produktionsprozess unterbrochen werden. Zudem können Leckagen Menschen und Umwelt gefährden. Das heißt, dass jede Verbindung und jeder Anschluss vom Instandhaltungsteam überwacht und geprüft werden muss – ein weiterer Kostenfaktor.

Auch hier beginnt die Wirtschaftlichkeit des Fluidsystems schon bei der Planung, indem für Rohrverbindungen zum Beispiel innovative Klemmringverschraubungen verwendet werden. Mit diesen Klemmringverschraubungen lassen sich bei höherer Montagesicherheit und deutlich verkürzter Montagezeit langlebigere, gasdichte Rohrverbindungen schaffen als das mit herkömmlichen Konus-Gewinde-Verschraubungen möglich ist. Auf eine Verschraubung kann oft zugunsten einer Orbitalverschweißung verzichtet werden. Zudem können beim Einsatz von Edelstahl-Präzisionsrohren auch Winkelstücke entfallen, wenn die Rohre mithilfe eines professionellen Biegewerkzeugs fachgerecht gebogen werden.

Für all diese und weitere Anwendungsfälle bietet Swagelok ein breites Schulungsprogramm für Fluidsysteme. Hoch erfahrene Fachleute geben in den zahlreichen Seminaren ihr Fachwissen weiter, so dass die Schulungsteilnehmer in der Lage sind, in ihrer Praxis mit hohem Sachverstand das erworbene Wissen umzusetzen.

4.) Das richtige Fachwissen zur Handhabung von Subsystemen

Probenahmesysteme, Feldstation-Module, Gasverteilungssysteme und Gleitring-Dichtungssysteme sind essenzielle Erweiterungen der meisten industriellen Fluidsysteme. Sie haben für die Gesamtfunktion des Fluidsystems wichtige Aufgaben zu erfüllen. Fallen sie aus oder arbeiten fehlerhaft, kann das kostspielige Reparaturen und Systemausfälle zur Folge haben.

Für Handling und Einsatz jedes dieser Untersysteme sind spezielle Fachkenntnisse erforderlich, um Probleme analysieren und bewerten zu können. Swagelok kann auf diesem anspruchsvollen Gebiet in dreifacher Hinsicht wertvolle Unterstützung bieten:

- Vorkonstruierte, einbaufertige Untersysteme für die oben genannten Anwendungen. Diese auf Panels montierten Standard-Lösungen sind zum einen in den am meisten nachgefragten Varianten erhältlich. Zum anderen können sie jederzeit auf individuelle Anforderungen hin modifiziert werden.

- Fortbildungskurse und Seminare zum tieferen Verständnis der Funktionsweise dieser Untersysteme, zum Handling, der Problemdiagnostik und Fehleranalyse geben jedem Anlagenbetreiber die Möglichkeit, fundiertes Fachwissen in den eigenen Reihen aufzubauen.

- Die Fachleute der Swagelok Prüfservices untersuchen die Untersysteme, insbesondere Probenahmesysteme, bei denen aufgrund der sensiblen Prozessvorgänge erfahrungsgemäß die meisten Probleme auftreten.

5.) Die Wichtigkeit von Wartung und Instandhaltung

Damit ein Fluidsystem einen störungsfreien Betrieb gewährleistet, sind proaktive Maßnahmen in Form von regelmäßigen Inspektionen und Wartungsarbeiten unverzichtbar. Hierbei ist es wichtig, die Kontrollintervalle eng zu halten. Denn damit ist immer die Möglichkeit gegeben, auf erste Anzeichen von Leckagen und Defekten an Systembauteilen zu reagieren, so dass die erforderlichen Arbeiten gering gehalten werden können.

In jedem Fall kommt es bei Wartung und Instandhaltung auf die Fähigkeit an einzuschätzen, ob eine Unregelmäßigkeit vorliegt (z.B. erste Anzeichen von Lochfraß, ungewohnte Kompressorgeräusche oder Vibrationen), welchen Verlauf sie in welchem Zeitraum nehmen könnte und wie die Auswirkungen sein könnten. Dabei ist es oft nur eine kurzfristige Lösung, ein defektes Bauteil nur auszutauschen, wenn nicht zugleich der Grund für den Defekt geklärt wird, z.B. permanent zu hoher Leitungsdruck, Werkstoffinkompatibilität, mangelhafte Bauteilqualität. Es gehört demnach auch zur Störungsdiagnose gutes Fachwissen und Erfahrung.

Anlagenbetreibern bieten sich zwei Wege an, um für eine Steigerung der Leistungsfähigkeit und die kontinuierliche Betriebssicherheit ihres Fluidsystems sorgen:

durch eine eingehende Analyse des Gesamtsystems, die Swagelok mit seinen Evaluierungs- und Beratungsservices anbietet, die detailliert alle Stärken und Schwächen des Systems dokumentieren und substanzielle Verbesserungsvorschläge am System aufzeigen

durch Aus- und Fortbildung der eigenen, zuständigen Mitarbeiter, z.B. im Swagelok Schulungsprogramm zur Problemdiagnose, der Erstellung von Reparaturplänen und zur Dokumentierung von Wartungs- und Instandhaltungsmaßnahmen

6.) Interne Organisation und Motivation

Je größer ein Unternehmen als Organisation und je komplexer ein Fluidsystem ist, desto schwieriger sind oft Abstimmungsprozesse, die den Betrieb des Fluidsystems betreffen. Wenn jedoch die Leistungsfähigkeit einer Anlage erhalten oder gesteigert werden soll, stehen lange Entscheidungswege und Kompetenzüberschneidungen sinnvollen Optimierungsmaßnahmen entgegen. Nicht selten werden effektive Einzelinitiativen schon gar nicht auf den Weg gebracht, weil der Betreffende die Abstimmungsprozesse scheut. Eine solche weit verbreitete Haltung verhindert einen kontinuierlichen Optimierungsprozess.

Erst wenn der "Leidensdruck" wegen unübersehbarer Mängel am Fluidsystem groß genug geworden ist, werden in konzertierten Aktionen Entscheidungen getroffen. Meist sind die dann fälligen Investitionen um ein Vielfaches größer als ständige kleine Erneuerungsmaßnahmen – abgesehen von den steigenden Ineffizienzen der Anlage bis endlich reagiert wird.

Diese in der Unternehmensstruktur und -hierarchie begründeten Selbstblockaden sind ebenfalls höchst ineffizient und somit ein Grund, Unternehmensberater hinzuzuziehen. Hinsichtlich des Anlagenbetriebs sollte es in jedem Fall darum gehen, den Wartungsteams und ihren Leitern die Entscheidungskompetenz über die für den täglichen, störungsfreien Betrieb erforderlichen Maßnahmen und Mittel zu erteilen.

Eine idealerweise reibungslos funktionierende Organisation hat eine nicht zu unterschätzende Wirkung auf die Motivation der Mitarbeiter. Wenn Wartungsteams feststellen, dass ihre Kompetenz anerkannt wird, indem die von ihnen geforderten Maßnahmen hinsichtlich Instandhaltung und Instandsetzung berücksichtigt werden, wirkt sich das unmittelbar auf die Qualitätssteigerung ihrer Arbeit aus und damit wieder auf die Effizienz des Fluidsystems.

Wenn Sie Fragen oder mehr zu dem Thema wissen möchten, nehmen Sie jederzeit mit uns Kontakt auf. Wir melden uns schnellstmöglich bei Ihnen zurück. Durchstöbern Sie doch jetzt schon einmal unseren Downloadbereich zu Produkten & Baugruppen, indem Sie kostenfreie E-Paper finden.

Wenn Sie kein E-Paper, Blogpost und Webinar mehr verpassen wollen, dann melden Sie sich zu unserem monatlichen Newsletter an. 💡