4 Min. Lesezeit

Industrieschläuche - Anwendungssicherheit steigern & Kosten senken

Swagelok Stuttgart

Veröffentlicht am: 15.09.2020

Wenn Industrieschläuche versagen, kann dies manchmal spektakulär mit einem lauten Knall geschehen oder sich schleichend entwickeln, beginnend mit einem unscheinbaren Tröpfeln, das dann zu einem kleinen Rinnsal wird, bis sich der Schlauch schließlich vollständig vom Anschlussstück löst und die Flüssigkeit ungehindert ausfließt. Tritt diese Situation ein, ist die Arbeitssicherheit gefährdet, der Fertigungsprozess muss unterbrochen und der defekte Schlauch ausgetauscht werden – hohe Kosten entstehen.

|

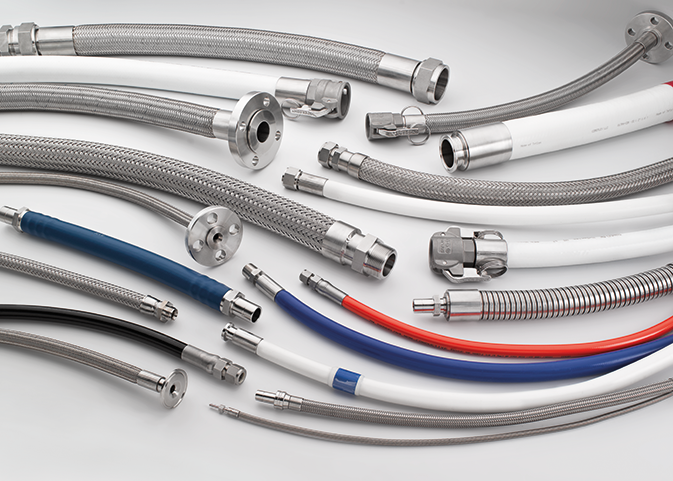

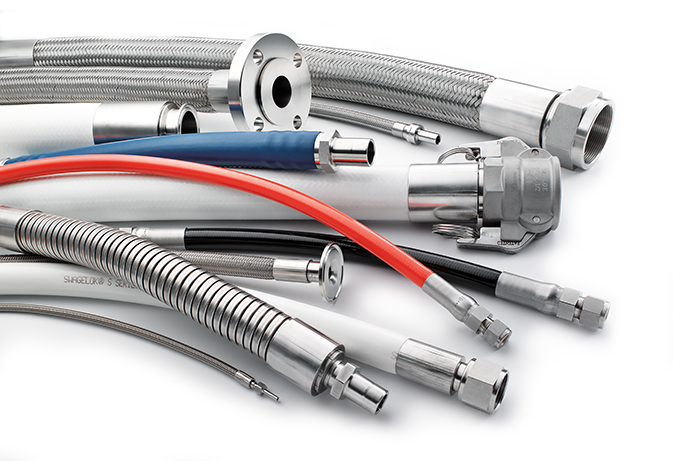

4 Maßnahmen zu mehr Sicherheit beim Einsatz von Industrieschläuchen In nahezu jedem Fertigungsunternehmen werden Industrieschläuche für die Beförderung von flüssigen oder gasförmigen Medien verwendet. Allerdings fehlt es vielen Unternehmen immer noch an der angemessenen Wahrnehmung der Probleme in Bezug auf die Funktionssicherheit der verwendeten Schläuche. Wie können Sie die Schlauchsicherheit im eigenen Unternehmen erhöhen? 1. Maßnahme: die Wahl des richtigen Schlauchs Die Basis-Spezifikationen für Industrieschläuche sind Druck, Temperatur und chemische Kompatibilität. Darüber hinaus gilt es, die Anforderungen an eine Schlauchanwendung genau zu kennen, um den passenden Schlauchtyp hinsichtlich seiner Konstruktion und der verwendeten Materialien definieren zu können.

2. Maßnahme: die optimale Schlauchverlegung Ein hochwertiger Industrieschlauch wird unnötig strapaziert, wenn er falsch angeschlossen ist. Beispielsweise ist oft zu beobachten, dass der Schlauch direkt hinter einem horizontalen Anschlussstück senkrecht herabhängt. Dadurch wird oft der zulässige Biegeradius unterschritten, nicht selten wird der Schlauch geknickt. Das bedeutet, dass zum einen die Funktion des Schlauchs durch „Abklemmen“ beeinträchtigt wird. Zum anderen leidet die Lebensdauer enorm, da alle Schichten des Schlauchs durch Überdehnung oder Stauchung der verarbeiteten Materialien geschädigt werden. Deshalb sollte jeder Schlauch entsprechend seinem beabsichtigten Verlauf mit der richtigen Endverbindung angeschlossen werden, z.B. bei horizontaler Schlauchführung mit einem geraden und bei stark abwärts gerichteter Führung mit einem Winkelfitting. Ausschlaggebend ist auch Schlauchlänge. Ein zu langer Schlauch kann an benachbarten Einrichtungen oder Maschinenteilen scheuern und die Ummantelung beschädigen. Ist der Schlauch zu kurz, wird er überdehnt mit der Folge von Undichtigkeiten an den Endanschlüssen. Wichtig: Ein Industrieschlauch sollte in der Regel leicht durchhängen mit geringem Spielraum für unvermeidbare Bewegungen ohne Reibung an umgebenden Einrichtungen. Auch eine zu große, frei hängende Distanz zwischen den Schlauchanschlüssen kann diese durch das Eigengewicht des Schlauchs überlasten. 3. Maßnahme: Richtige Schlauchlagerung zur Steigerung der Haltbarkeit Damit Schlauchdefekte möglichst rasch behoben und die Ausfallzeiten kurz gehalten werden können, ist ein ausreichender Vorrat an Ersatzmaterial der infrage kommenden Schlauchqualitäten zu empfehlen. Die produktgerechte, schonende Aufbewahrung des Schlauchmaterials sollte folgende Bedingungen erfüllen:

4. Maßnahme: Entwickeln eines vorausschauenden Wartungsplans Störungen der Produktionsabläufe durch Schlauchversagen lassen sich weitgehend durch eine laufende Kontrolle und Wartung vermeiden. Dazu ist ein Wartungsplan die beste Vorbeugung. Der Wartungsplan sollte u.a. die Herstellerangaben über Konstruktion, Materialien, Spezifikationen und Austauschintervalle enthalten. Von besonderer Bedeutung ist jedoch, dass Schläuche je nach Anwendungen, Prozessen und Umfeld höchst unterschiedlichen Belastungen ausgesetzt sein können. Folglich muss ein solcher Wartungsplan ganz individuell auf die eigenen Belange abgestimmt sein. Eine einheitliche Ausgangslage für alle Schläuche des Schlauchsystems schafft eine vorgegebene Checkliste. Eine zusätzliche Tabelle mit der Möglichkeit der Protokollierung bietet nicht nur den Nachweis einer erfolgten Prüfung, sondern auch die Analyse der Daten, die im Lauf der Zeit gesammelt wurden. Diese Art der Analysemöglichkeit ist ein wichtiges Hilfsmittel zur weiteren Optimierung der Anlage. Bei der erstmaligen Überprüfung ist jeder einzelne Industrieschlauch eindeutig zu kennzeichnen und nach folgenden Daten zu identifizieren:

Weitere Detailangaben sind sinnvoll, wie z.B. Schlauchlänge, Durchmesser, Endanschlüsse, evtl. Sonder-Schutzumhüllung, Reinigungsvorgaben. Mit dieser Aufstellung, die jederzeit um weitere wichtige Informationen je Schlauch angereichert werden kann, ist die Basis für die laufende Kontrolle und Überwachung des gesamten Schlauchsystems geschaffen.

Weitere Maßnahmen zur Steigerung der Schlauchsicherheit:

Der einmalige Zeitbedarf für die Erstellung eines Wartungsplans ist eine lohnende Investition, gemessen an den entstehenden Kosten, die immer wieder durch überraschend auftretendes Schlauchversagen entstehen. Methodisches Vorgehen und Verhalten anhand eines Wartungsplans optimieren nicht nur die Sicherheit, sondern auch die Kostensituation. Professionelle Schlauchberatung Swagelok hat die Fachkenntnis und Erfahrung zur Optimierung von Fluidsystemen in nahezu allen Industriebereichen. Folglich können wir die Fluidsysteme unserer Kunden aus Sicht der Sicherheit und Kosteneffizienz beurteilen und Vorschläge erarbeiten, wie beides verbessert werden kann. Gemeinsam mit unseren Kunden werden die erforderlichen Schlauchleitungen anwendungsgerecht ausgewählt und installiert, so dass im Anschluss das Schlauchsystem sicher, wirtschaftlich und mit größtmöglicher System-Verfügbarkeit arbeitet. Lassen Sie sich von unseren Experten zur Auswahl und Wartung von Industrieschläuchen beraten Mit unserer Schlauchberatung bieten wir Ihnen die Möglichkeit, dass sich unsere Field Engineers die IST-Situation Ihrer Schläuche in Ihrer Anlage genau anschauen und unter die Lupe nehmen. So erhalten Sie wertvolle Erkenntnisse, um Ihr System optimal anzupassen und zu verbessern. Nach der Prüfung erhalten Sie:

Hier können Sie sich den Katalog zu unserem Schlauchangebot herunterladen. Sie haben noch weitere Fragen oder möchten sich mit einem unserer Experten austauschen? Dann treten Sie jetzt mit uns in Kontakt. Wir melden uns schnellstmöglich bei Ihnen zurück. Sie wollen kein E-Paper, Webinar und Blogpost mehr verpassen? Dann melden Sie sich zu unserem monatlichen Quickconnect Newsletter an. 💡 |